「日本の製造業は強い」とよく言われてきましたが、近年のグローバル化や人材不足、環境規制などを背景に、工場や倉庫がこれまでのやり方を続けるだけでは厳しい時代に差し掛かっています。そこで鍵となるのが「DX(デジタルトランスフォーメーション)」という、単なるIT導入を超えた抜本的な企業変革です。本記事では、製造業におけるDX化にスポットを当て、物流やトレーサビリティ、さらにはサプライチェーン全体の視点から、具体的なメリットや実行のヒントを詳しく解説します。輸出入業務を含む国際貿易担当や、サプライチェーンマネジメントにかかわる方々には必読の内容となっていますので、ぜひ最後までお読みください。

1. 製造業DXの定義と歴史的背景:過去から未来へ

1-1. DXとは?製造業での意味合い

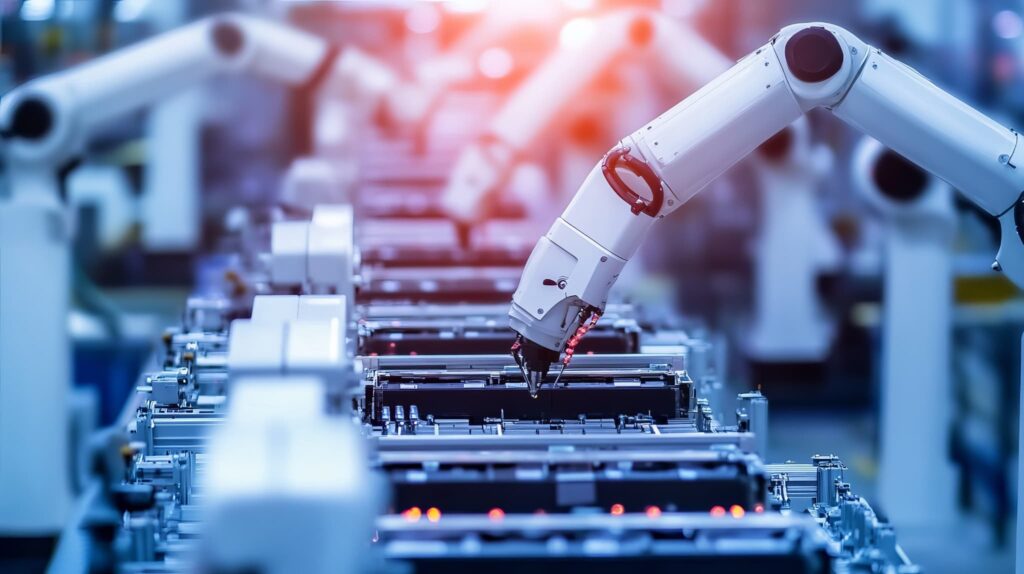

「DX(デジタルトランスフォーメーション)」とは、企業内に留まらず、組織文化やビジネスモデル、さらには社会全体をデジタル技術で抜本的に変革することを指します。製造業の場合、工場オートメーションやIoTセンサーの導入、クラウド型システムによる生産計画や品質管理などを総合的に進めることで、生産効率と新しい価値創造を同時に追求することが可能になります。これにより、物流や輸出入業務までもがシームレスに連携し、サプライチェーン全体に変革をもたらします。

1-2. 製造業の変遷:FAからIoT、そしてDXへ

日本の製造業は、1970年代以降のFA(ファクトリー・オートメーション)による効率化と品質向上で世界をリードしてきました。しかし、FAでは工場内の自動化に重点が置かれ、部門間やサプライチェーン全体でのデータ共有は限定的でした。そこに登場したのが、IoTやクラウドなどのデジタル技術です。これらを駆使すれば、工場内だけでなく、原材料の調達から販売、輸出入業務まで一貫してデータ管理が可能になり、まさにDXが生み出す新たな競争力を獲得できるのです。

1-3. DXがもたらす工場以外への波及

DXは生産ラインだけを変えるのではなく、調達・在庫管理・輸送といった物流領域まで大きく進化させる力を持ちます。具体的には、トレーサビリティが強化され、原材料がどこで作られ、どの船や飛行機で運ばれ、どの倉庫に保管されているかをリアルタイムで把握することが可能となります。結果としてリードタイムの短縮やコスト削減、品質保証の高度化が実現します。

2. なぜDXが求められる?:存在意義と狙い

2-1. グローバル競争の中での生産効率アップ

世界中で製造業が高度化するなか、日本企業が優位性を保つには生産効率と品質を両立しながら、コストを削減する必要があります。DXが進んだ工場は、AIや機械学習を活用して故障予兆を早期に発見し、ライン停止を防ぐことができます。これにより在庫の最適化や納期順守率の向上が期待できるのです。

2-2. 労働力不足と自動化の融合

日本の製造業は少子高齢化の影響で労働力確保が難しくなってきています。高度技能を持つ作業者の離職や定年退職も大きな課題です。DXを通じて作業の自動化や標準化進めたり、リモートからサポートを実現し、人手不足をカバーするとともに、ベテランのノウハウをデジタルで蓄積して技能継承を図る取り組みが増えています。

2-3. 持続可能性とESG投資への対応

サプライチェーンの可視化やCO₂排出量管理など、環境や社会的責任(ESG)の観点での取り組みもデジタル化が前提となります。たとえば、製造過程のエネルギー使用量を詳細にモニタリングして省エネを促進したり、廃棄物の削減を可能にするクラウド上で管理・モニタリングするなど、社会的にも求められいるサステナビリティを推進することで、投資を促進することも可能です。

2-4. 新たなビジネスモデルへの拡張

製造業はDXによって、モノづくりからサービス提供へとビジネスモデルを拡張できる可能性があります。たとえば、製品の使用状況をデジタルで追跡し、故障予防やメンテナンス契約を提供する「トータルソリューション」型へ移行することで、従来の一回きりの取引から、持続的な関係構築による収益を得る仕組みを構築できるでしょう。

3. DXで実現する未来:事例・用語解説・実務フロー

3-1. 事例紹介:精密機器メーカーA社のケース

- 背景: A社は国内外に生産拠点を持ち、物流や輸出入手続きを含むサプライチェーン管理に苦戦。工場ごとに異なるシステムを使用し、在庫状況や輸送ステータスを統合的に把握できない

- 施策:

- AIとIoTセンサーを生産設備に導入

- クラウド型物流管理システムを使い、輸送ステータスと在庫をリアルタイム可視化

- 効果:

- 設備故障によるライン停止時間が30%削減

- 輸送費と在庫管理コストが年間10%ダウン

- 海外顧客への納期遵守率が向上し、受注額が増加

3-2. 用語解説:MES、WMS、ブロックチェーン

- MES (Manufacturing Execution System): 工場内の生産計画や実績、品質情報などを一元管理するシステム

- WMS (Warehouse Management System): 倉庫管理を効率化し、在庫や入出荷をトレーサビリティ付きで追跡

- ブロックチェーン: データ改ざん防止技術。サプライチェーンのトレーサビリティを高め、製造履歴や輸送情報を安全に共有

3-3. DX実務フロー例:受注から出荷まで

- 受注データ連携: オンライン受注システムで注文情報をクラウドへ集約

- 生産計画の自動最適化: MESと連動し、在庫状況・設備稼働率を考慮して生産スケジュールを組む

- 設備稼働モニタリング: IoTセンサーで故障予兆を察知し、メンテナンス機械を逃さないことで、ライン停止を未然に防ぐ

- 物流手配: 貿易部門が船社や航空会社、トラック運送との連携をクラウドで管理し、リードタイムを短縮したり、手配の柔軟性を向上

- 出荷と輸出入書類作成: WMSを使い、ピッキングや梱包を自動指示し、インボイス・B/Lなども電子化

- 最終顧客への納品: トレーサビリティを活用し、到着予定や品質データを共有

4. 今後の課題や業界動向:これからの製造業が目指す方向

4-1. データ標準化とAPI連携の問題

DXでは、工場内設備、輸送事業者、通関システムなど多様なシステムがデータをやり取りします。各システムでフォーマットやプロトコルが異なると、連携がスムーズにいかず、データの分断を招く可能性があります。オープンAPIや業界標準の推進が課題です。

4-2. セキュリティリスクと情報漏洩防止

工場制御システムやサプライチェーン情報をクラウド化すると、サイバー攻撃のリスクが拡大します。生産停止や機密データ漏洩は経営に重大なダメージを与えるため、高レベルのセキュリティ対策と定期的な監査が不可欠です。

4-3. 人材育成と組織変革

DXの時代には、ITスキルやデータ分析力を持つ人材が工場や物流現場にも必要です。エンジニアリングとデータサイエンスを融合させた新しい職種の育成や、現場と管理部門の協力体制を構築する組織改革が求められます。

4-4. 環境規制とコスト上昇への対応

カーボンニュートラルや温室効果ガス削減目標が世界各国で打ち出され、製造工程や輸送にかかるコストが増加する可能性があります。DXを通じてエネルギー使用を可視化・最適化し、環境負荷とコストを同時に抑える戦略が急務です。

5. まとめ:DXで変わる工場とサプライチェーン

製造業のDXは、工場内の自動化やIoT導入だけではなく、調達・物流・輸出入までも包含するサプライチェーン全体の可視化・最適化が必要です。具体的には、

- リアルタイムの生産情報が可視化され、在庫コントロールやライン停止予防を実現

- 物流管理の高度化で輸送コスト削減やリードタイム短縮

- トレーサビリティ確立による品質保証と環境負荷の低減

- CSCO(Chief SupplyChain Officer)の指揮によるデータドリブンな意思決定で、企業競争力を大幅に向上

まさに製造現場と物流がつながり、“ミスを最小化しつつ最高の品質・スピードを発揮する”状態へ近づけるのがDX化の魅力です。

6. 今後の展望:さらなる変革へ

製造業DXを進めるにあたり、物流やサプライチェーンでのデータ管理が一大ポイントとなります。そこで、企業の輸出入や国内配送をクラウド上で一括管理し、DXの恩恵を最大化する方法として、Shippioが提供するサービスが注目されています。

- オンライン運賃比較・依頼: 航空・海上・トラック運送などを一括検索し、コストとリードタイムを最適化

- 書類電子化と共有: インボイスやB/Lなど煩雑な書類をクラウド管理し、ミスと手間を削減

- トレーサビリティ&リアルタイム追跡: 貨物の運送進捗を常に把握し、トラブル発生時には即対応

製造業のDXは、工場内オートメーションだけでなく、物流やサプライチェーンを通してこそ最大限の効果を生み出します。Shippioのサービスで輸出入管理とトレーサビリティを強化し、会社全体をスピーディーかつ効率的に動かす土台を築いてはいかがでしょうか。

DXの波に乗った製造業は、競争力・収益性ともに大きく伸びるポテンシャルがあります。企業の“これから”を変えるための一歩として、ぜひShippioの資料をダウンロードし、製造現場と物流の連携を加速させる魅力に触れてみてください。