近年、「在庫管理」が物流業界で注目されるキーワードの一つとなっています。しかし、以下のような課題を抱えている方も多いのではないでしょうか。

- 安全在庫をどの程度まで増やせばいいのか判断が難しい

- 在庫を適正化したいが、どのように削減すれば良いかわからない

この記事では、在庫管理のシステムの仕組みや特徴をご紹介し、システムを活用することで解決できる課題や、自社に最適なシステムを選ぶポイントについて解説していきます。

在庫管理システムとは?

在庫管理システムは、在庫に関する情報を一元的に管理し、業務効率化を向上させるための仕組みです。このシステムには以下のような主要機能が含まれます。

- 在庫数量の把握と更新

- 入庫および出庫作業の管理

- 製造番号やロット番号の追跡と管理

これにより、在庫状況を正確に把握し、運用の効率化を図ることができます。

在庫管理の適正化は、企業経営において欠かせない課題の一つです。在庫が多すぎると保管コストやスペースが無駄になり、逆に在庫不足では販売機会を逃してしまう可能性があります。このバランスを適切に保つことが求められます。

こうした課題を解決する手段として、在庫管理システムが注目されています。

在庫管理が必要とされる時代的背景

新型コロナウイルス感染拡大により、コンテナ輸送やサプライチェーン全体で大きな混乱が生じ、多くの貿易担当者がその対応に追われました。特に「在庫管理」に関する考え方には大きな変化が見られました。

まず、サプライチェーンの混乱によってまず発生したのは在庫不足です。本船動静の遅延や物流の停滞により、商品や部品が予定通りに届かない、納品が間に合わないといった事態が頻発し、この状況に対応するため、多くの企業が安全在庫を積み増す動きをみせました。

しかし、コロナ渦が収束しサプライチェーンが安定を取り戻すと、今度は過剰在庫の問題が顕在化しました。過剰在庫は、供給不足のリスクを低減する一方で、倉庫費や保管費、人件費といった物流費の増加に加え、在庫金利の負担を招き、企業にとって新たな課題となりました。

現在の世界情勢や地政学的リスクを考慮すると、サプライチェーンの混乱は再び起こる可能性は十分にあります。そのため、各企業は安全在庫を減らすべきか、それともリスクに備えて維持すべきか、在庫管理のあり方を再検討する必要に迫られています。

在庫の適正化は、企業経営における重要な課題です。過剰在庫は保管コストやスペースの無駄につながり、キャッシュフローを悪化させます。一方、在庫不足では販売機会を逃す可能性があります。そのため、欠品を防ぐ最小限の在庫である「適正在庫」を維持し、リスク回避とコスト削減のバランスを取ることが求められます。

これらの課題を解決する手段として、在庫管理システムが注目されており、適切な在庫管理方針の模索が企業の競争力向上において不可欠な要素となっています。

在庫管理システムを導入するメリット

在庫管理システムを導入することで得られる具体的なメリットを以下に解説します。

リアルタイムでの在庫状況の把握

在庫管理の精度を高めるには、現状を正確に把握することが不可欠です。在庫管理システムを導入すると、過剰在庫や不足在庫をリアルタイムで把握できるようになり、その時々の状況に応じた適切な対策が可能になります。これにより、不要な在庫による倉庫コストの削減や、欠品を防ぐことで売上機会の損失を最小限に抑えることができます。

例えば、株式会社エスマットが提供する「スマートマットクラウド」では、IoTデバイスを活用して在庫の重さを測定し、そのデータをクラウドで管理する仕組みを提供しています。これにより、リアルタイムでの在庫管理が簡単に実現できます。

https://www.smartmat.io/

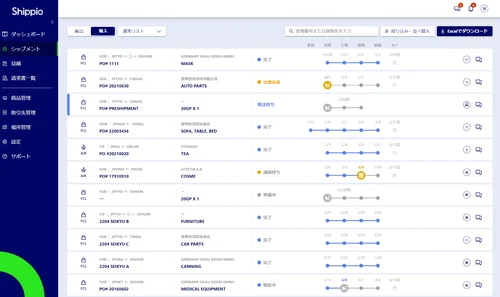

また、Shippioが提供する国際物流プラットフォームでは、輸送中の荷物の到着予定や遅延の原因をリアルタイムで確認することが可能です。これにより、納期遅れによるリスクを軽減し、在庫補充や受発注のタイミングを的確に判断することができます。

在庫管理業務の効率化

現在、在庫をどのように管理していますか?多くの企業では、エクセルや紙の記録を使用するなど、アナログな方法が依然として主流です。このような管理方法は属人化しやすく、業務が滞る原因となることも少なくありません。

在庫管理システムを導入することで、作業が自動化され、データ分析や自動発注が可能になり、業務全体の効率が向上します。

例えば、株式会社キャムが提供する「キャムマックス」は、複数の倉庫や委託倉庫を一元管理する機能を持ち、SKUごとの柔軟な棚番管理が可能です。これにより、煩雑な管理業務を効率化し、ミスを減らすことができます。

https://www.cammacs.jp/

管理コストの削減

在庫の可視化や業務の効率化を進めることで、必要以上の在庫を持つことを防ぎ、倉庫費や保管費を削減することができます。また、在庫管理に必要だった人件費や作業負担も軽減され、リソースをより戦略的な業務に振り分けることが可能になります。

在庫管理システムの選び方

数多くの在庫管理システムが提供されている中で、自社に最適なものを選ぶのは簡単ではありません。以下に、選定の際に考慮すべきポイントとそのプロセスをご紹介します。

自社の特性や課題、使用用途を明確にする

在庫管理システムを選ぶ際に最も重要なのは、自社の特性や課題に適したシステムであるかを見極めることです。例えば、以下の点を明確にしておくと選定がスムーズになります。

- 取り扱う商品の特性:

- 危険物や専門性の高い製品を扱っているか、食品・飲料など特定の分野を扱っているか

- 在庫管理における課題:

- 過剰在庫、欠品管理、在庫追跡の精度など、どの部分に問題を感じているか

- システム導入の目的:

- 効率化、コスト削減、リアルタイム可視化など、システムで達成したい具体的なゴール

業界や業種に特化したシステムもあるため、そういった特化型のサービスが自社にマッチしていれば、問い合わせやデモの依頼をしてみるのがおすすめです。

例えば、フルカイテン株式会社が提供する「フルカイテン」は、小売業向けに特化した在庫管理サービスです。在庫回転率の向上を重視し、在庫の適正化を支援する多彩な機能を備えています。

https://full-kaiten.com/

価格や使いやすさ、サポート体制を比較する

在庫管理システムには、初期費用が必要なもの、月額制のもの、一定期間無料で利用できるトライアルを提供するものなど、多様な料金形態があります。自社の予算に合うサービスを選ぶことは重要な基準です。さらに、以下の点も選定時の重要なポイントとなります。

- 直感的な使いやすさ:

- ユーザーインターフェースが分かりやすいか。操作の習得に時間がかからないか

- サポート体制の充実度:

- 利用開始後のサポートの質や対応速度はどうか

- カスタマーサクセスの体制:

- 導入や社内への定着をサポートする仕組みが整っているか

サプライチェーン全体の可視化が必要

これまで在庫管理システムに特化してご紹介してきました。しかし、在庫管理システムで可視化できる業務範囲には限界があり、より広い視点からのリスク管理を考慮すると、サプライチェーン全体をエンド・ツー・エンドで可視化する必要があります。

在庫管理にかぎらず、業務全般を標準化・統合するツールとして注目されているのが、ERP(Enterprise Resource Planning)システムです。その代表例が、ドイツのSAP社が提供する「SAP」です。SAPは、多くの企業で基幹システムとして採用されており、生産、販売、財務などあらゆる業務データを一元的に管理することができます。これにより、業務全体の効率化や標準化を実現し、幅広い課題解決が可能になります。在庫管理だけでなく、業務全体を総合的に改善したいと考えている企業にとって、SAPのようなERPを導入することは、選択肢の一つとして検討する価値があるかもしれません。

また、サプライチェーン全体の可視化を実現するには、以下のポイントが重要です。

- 輸送状況を迅速に把握すること:

- 貨物の現在地や到着予定をタイムリーに確認できる体制を整える

- 受発注をスピーディーに判断すること:

- 在庫情報や需要予測に基づいて、適切なタイミングで決定を下す

- 在庫情報や需要予測に基づいて、適切なタイミングで決定を下す

これをサポートするツールとして、Shippioが提供するクラウドサービスが有効です。

- 輸送状況の即時把握:

- 貨物の現在地や納期の遅延情報などをタイムリーに把握可能

- 洋上在庫の管理:

- 海上輸送中の在庫状況を確認し、在庫管理や受発注の判断に役立てる

- 過去の輸送データの記録:

- 過去の輸送実績や対応策をデータ化して保存し、次回以降の参考に活用

- 過去の輸送実績や対応策をデータ化して保存し、次回以降の参考に活用

これらの機能を活用することで、在庫の柔軟なコントロールが可能になり、サプライチェーン全体の効率化とリスク軽減を実現します。サプライチェーンの可視性に課題を感じている企業は、ぜひShippioを活用し、物流の管理体制を強化することを検討してみてください。

まとめ

本記事では、在庫管理システムの概要、解決できる課題、自社に最適なシステムの選び方について解説しました。在庫管理システムを活用し、在庫の適正化を進める参考にしていただければ幸いです。

▼関連動画

また、関連動画として、拓殖大学の松田教授にご講演いただいたウェビナーのアーカイブをご紹介しています。新型コロナウイルス感染拡大がコンテナ輸送やサプライチェーンに与えた影響について解説していますので、ぜひ併せてご覧ください。

コロナが変えたゲームのルール。荷主に求められるサプライチェーン強靭化